제품소개

- 도징로 & 용해로

동종의 경쟁사 장비와 비교했을 때

5-6년 정도 긴 수명을 지닙니다.

알루미늄의 산화를 방지하여

고품질의 용탕을 보장합니다.

메탈로스의 감소와 에너지 절약으로

유지 비용을 40 - 80% 수준까지

절약할 수있습니다. 이를 통해서

2년정도면 투자비용을 보전할 수 있습니다.

경쟁사 대비 CO₂배출량을 40%-70%

감소시킬 수 있습니다.

- STØTEK의 도징로는 전체적으로 압력이 가해지는 일반적인 도징로와는 다르게 세라믹 펌프에만 국소적으로 압력이 가해진다.

- 따라서 설정값의 ±1%의 정확도로 용탕의 주입이 가능하며, 에너지 절약이 가능하며, 항상 용탕의 품질을 최고로 유지할 수 있다.

- STØTEK 도징로는 주로 높은 품질의 알루미늄 용탕이 필요한 structural parts 다이캐스팅 등에 이용된다.

STØTEK 도징로

장점

- 고품질 용탕 사용으로 전체 Sealing 및 Degassing 기능

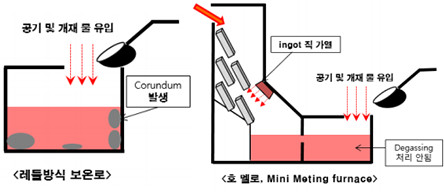

- 산화물 감소, 커런덤 감소

- 일정한 용탕 공급량(±1%)

- 일정한 용탕 온도 관리 가능

- 작업중 청소 및 부품 교체 가능

- 전력 사용량이 적음.(래들 보온로의 1/3수준)

- Metal loss 적음(래들 보운로의 1/5수준)

- 유지보수 효율적, spare part 관리 용이

단점

- 초기 투자 비용이 높다.

- 낮은 주입중량은 사용이 제한적(500g이상 가능)

기존의 오토래들

장점

- 초기 투자비가 적다.

- 래들의 Cycle time 조정이 가능하다.

- 작업이 용이하며, 일반적인 작업 형태이다.

단점

- 래들 작업시 용탕 표면의 산화물 제품에 투입

- 용탕 표면이 open 되어 산화물 과다 발생

- 주입량이 일정치 않음

- Metal Loss가 높음

- 보온 로의 높은 전력 사용

- 온도 편차가 발생

- 유지보수 및 spare part 비용 높다.

"STOTEK의 로는 알루미늄을 일정한 온도로 유지하면서 에너지를 절약해줍니다.

하지만 폭스바겐은 이러한 에너지 절약 뿐만 아니라 폭스바겐에게 중요한 여러가지 요소들을 잘 수행해주고 있기 때문에 STOTEK을 선택했습니다."

- 폭스바겐의 T. Kreuzinger 박사 -

폭스바겐의 Kaseel 공장은 15,500 명 규모의 거대한 폭스바겐 자동차 부품 공장입니다.

Kaseel 공장에서는 폭스바겐의 기어박스가 생산이 되며 그 이외에도 배기 시스템, 차체 부품들이 생산이 됩니다.

폭스바겐은 STOTEK의 로를 2009년 독일의 Kassel 공장에서 처음 적용했습니다.

폭스바겐은 적용된 STOTEK 로를 통해서 매년 1300만원을 절감할 수 있었고, 결국 2018년 현재 모든 로를 STOTEK으로 변경했습니다.

"최고의 알루미늄 품질을 유지하려면 사용하는 로도 최고의 제품을 사용해야합니다.

STOTEK의 독창적인 기술과 정량 주입 시스템은 생산 과정 전반에 걸쳐 용탕을 최상의 품질로 유지해줍니다."

- Farsund Aluminium Casting의 프로세스 엔지니어링 디렉터 -

Farsund Aluminium Casting은 노르웨이에 위치한 거대한 알루미늄 캐스팅 업체입니다.

1996년에 설립되어 300만개 이상의 조향너클을 제작했으며 2000만개 이상의 부품을 전세계 자동차 회사로 공급하였습니다.

현재 이 업체에서 제작된 부품은 매년 독일에서 만들어지는 20%의 차량과 영국에서 만들어지는 40%의 차량에 장착됩니다.

Farsund Aluminium Casting은 오직 STOTEK의 로만을 사용하고 있으며 전부 37대의 STOTEK 로가 설치되어 운영되고 있습니다.